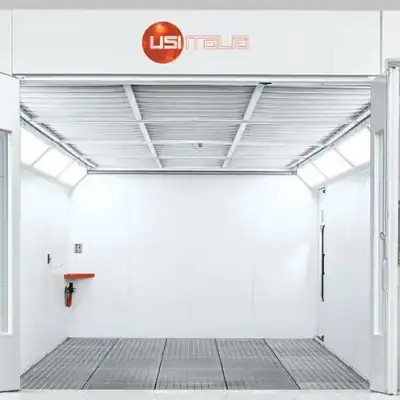

Моделът ENERGO е конструиран да осигурява

необходимите режими, изискващи се от технологията за работа с бои на водна

основа при минимални разходи за енергоносители.

Вентилационна система

от два електро-вентилационни агрегата с два турбовентилатора /с

реверсивни лопатки/, директно куплирани към електродвигателите, което

има следните предимства:

- Много

малко намаляване на въздушия поток при замърсени филтри; - По-дълъг

период на смяна на филтрите; - Висока

ефективност благодарение на директното куплиране на вентилатора и

електродвигателя /без ремъци и ремъчни шайби/ и следователно спестяване на

ел. енергия.

Пълен въздушен обмен в режим боядисване

Въздушна рециркулация

в режим изпичане, имащо следните предимства:

- Kъсо време

за изпичане; - По-малка

консумация на гориво; - Постоянна

температура във всички точки на камерата.

Конструкция на

камерата:

- Сандвич

панели от листова стомана, боядисани в бяло отвън и отвътре, с изолация от

полиуретан със сглобка зъб-глъб. - Листовата

стомана е обработена с: топла галванизация, фосфатно третиране, анти-ръжда

праймер, финално боядисване изпечено при 240˚C, предпазно полиуретаново

фолио. - Предна

врата с три крила / едно от крилата се използва за сервизна врата/: бяло

боядисана отвътре и червена отвън, изолация от фибростъкло, със светъл отвор

W=2,70m. X H=2,72m. - Странична

сервизна врата с прозорец /използваща се и като авариен изход/. - Прозорците

на предните врати, страничната сервизна врата и осветлението са от защитно

ламинирана стъко тип триплекс. - Галванизирани

метални дифузери в пленума, осигуряващи постоянен въздушен поток във всички

точки на камерата. - Таванни

филтри, разположени по цялата дължина в алуминиеви рамки, шарнирно окачени към

тавана на камерата, позволяващи лесна смяна.

Фундамент:

- Камерата

се изгражда върху бетонен фундамент, който се изпълнява от Клиента по

предоставен от ЕМВЕКО АД чертеж и е за сметка на Клиента. - Галванизирани

метални решетки, три реда с обща площ 2,34m.x 5,00m. с товароносимост 500kg. на

колело, комплектовани с галванизирани опорни профили за тях. - Подови

филтри от фибростъкло реазположени под решетките на метална скара.

Осветление:

- Горно осветление: 8 тела със защитно ламинирано

стъкло тип триплекс, монтирани под ъгъл 45°, 32 неонови тръби серия “XL” с

висока ефективност по 36W всяка, светлинен тон – дневна светлина.

Отоплително-вентилационен

агрегат обединен с екстракторен агрегат със сухи

филтри модел RAC100TU-280kWT-ES , частична въздушна рециркулация при фаза

изпичане, галванизирани панели, комплектован със джобни предфилтри и

джобни филтри на екстракторния агрегат.

Входящ електромотор с мощност 11kW и плавен старт

Екстрактотен електромотор с мощност 11kW и инверторно управление честотата на

въртене, плавен старт с 3 работни скорости:

- Скорост за

енерго спестяване; - Регулируема

скорост – използва се при режим боядисване; - Скорост –

използва се при режим изпичане.

Два центробежни

турбо-вентилатора за високо налягане, директно куплирани към електродвигателите

/входящ и екстракторен/.

Максимален капацитет на въздушния поток 35 000m³/h.

Модулираща горелка с директен пламък работеща с природна газ или пропан –

бутан, модел AIR BLUE разработена и произведена от USI – Italia и DNV

сертифицирана с EN746-1 и EN746-2 технически

стандарти, топлинен капацитет 280kW.

Предимства на горелката с директен пламък, модел AIR BLUE:

- 97%

ефективност; - По-малка

консумация на гориво / до 31% в сравнение с традиционна горелка на газ и

топлообменник; - Достигане

на зададената температура много бързо; - Намаляване

на консумацията на електроенергия до 27%; - Температурата

в камерата е стабилна и една и съща в различни точки на камерата, защото няма

температурна инертност, характерна за системите с топлообменник; - Намаляване

на времето за цикъла боядисване/изпичане до 32%; - Увеличаване

на продуктивността до 47%.

Режим боядисване: 21˚C

при температура на околната среда -7˚C;

Режим изпичане: 80˚C при температура на околната среда – 7˚C.

Автоматична клапа за смяна на режима боядисване/ изпичане, задвижвана от

стъпков електродвигател.

Свързващ въздуховод между камерата и агрегатната група с дължина 140mm.

Електрически контролен

панел:

- Захранване:

Ел. двигатели 400V/3/50Hz – трифазно; - Осветление/горелка

230V/1/50Hz -монофазно; - Електрически

контролен панел “TRONIC 1C”, вграден в предния панел на камерата, плавен старт,

автоматичен работен цикъл; - Електрически

проводници с висока степен на изолация от контролното табло до агрегатите на

камерата.

Функционални характеристики:

ЕНЕРГО СПЕСТЯВАЩ РЕЖИМ с частична въздушна рециркулация. Този режим се използва

при подготовка на автомобила преди боядисване / облепяне и др/.Входящия мотор

работи при максимални обороти и нагнетява максимален въздушен поток, като

екстракторния мотор работи на предварително зададени ниски обороти /около 5Hz/.

Така се осигурява минимален обмен на въздуха в камерата около 8%.Горелката е

винаги изключена.

РЕЖИМ БОЯДИСВАНЕ:

Входящия мотор работи при максимални обороти и нагнетява максимален въздушен

поток.Екстракторния мотор работи с регулируеми обороти / посредством инвертори/

около 40Hz при нови филтри, до 50Hz. Това позволява налягането в камерата да се

регулира в оптимални граници, в процеса на замърсяване на филтрите.Когато се

достигне максималната скорост на екстракторния мотор и налягането е извън

норма, светва сигнална лампа на контролния панел, която предупреждава за смяна

на филтрите.

FLASH-OFF /режим след боядисване при който трябва бързо да се изпари

разредителя на боята/:

Пълен въздушен обмен в камерата, като температурата и времето са зададени

предварително. Моторите работят като при режим боядисване.

МЕЖДИННО ИЗПИЧАНЕ:

Този режим се използва за бързо изпичане на базата на боята преди да се нанесе

лака. Частична въздушна рециркулация с предварително зададени температура и

време.Входящия мотор нагнетява максимален въздушен поток, а екстракторния с

ниски обороти / около8Hz/, което гарантира обмен на въздуха около 15%.

АВТОМАТИЧЕН ЦИКЪЛ:

Flash off с пълен обмен на въздуха с програмируемо време и температура.

Моторите работят като при режим боядисване.

Изпичане с частична въздушна рециркулация.Възможност за избор на 3 времена и 3

температури на изпичане.В този режим входящия мотор нагнетява максимален

въздушен поток, а екстракторния работи с ниски обороти / около 8Hz/ за да се

гарантира въздушна рациркулация около 15%.

Охлаждане след боядисване с пълен обмен на въздуха с програмируемо време и

температура Моторите работят като при режим боядисване.

Оборудване, касаещо

сигурността:

- Акустична

и светлинна аларма при авария в електромоторите, авария в горелката или

превишаване на температурата. - Странична

сервизна врата. - Аварийно

осветление, което свети в продължение на един час след спиране на захранването. - Два

манометъра за отчитане на налягането в камерата. - Контролна

система преустановяваща работата на горелката при наличие на въглероден окис в

камерата. - Термостат

с ръчна настройка, изключващ горелката при превишаване на зададена температура. - Устройство

за блокиране притока на сгъстен въздух. - Автомати

за затваряне на страничната и предна сервизни врати. - Система за следене замърсяването на входящите

предфилтри.

Стандартни размери:

- 700 х 400 х 280 (340) см

- 800 х 400 х 280 (340) см

- 900 х 400 х 280 (340) см

Възможна е изработка на камерата с нестандартни размери по индивидуални задания.